Systemy CMMS wspierają zarządzanie działem utrzymania ruchu. Umożliwia zgłaszanie awarii, planowanie i realizację przeglądów, kontrolę zużycia części zamiennych oraz raportowanie statystyk dotyczących maszyn i pracy działu UR. Celem tych funkcji jest skrócenie przestojów i ograniczenie liczby awarii dzięki skutecznej prewencji.

W artykule omówimy najważniejsze zagadnienia związane z systemami CMMS, ich definicję, działanie oraz korzyści z wdrożenia. Jeśli chcesz dowiedzieć się więcej o polskim CMMS lineMS, zapraszamy na stronę główną, gdzie znajdziesz szczegóły i możliwość umówienia bezpłatnej prezentacji.

CMMS to skrót od Computerized Maintenance Management System, czyli komputerowego systemu zarządzania utrzymaniem ruchu. W praktyce oznacza to po prostu system dla działów utrzymania ruchu, wspierający ich pracę dzięki narzędziom cyfrowym.

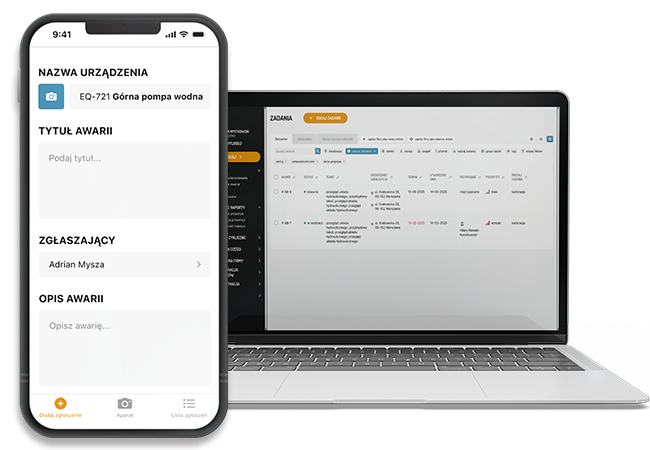

Na rynku dostępne są różne rodzaje systemów CMMS, od aplikacji instalowanych lokalnie na komputerze, przez rozwiązania serwerowe działające w firmie, aż po systemy chmurowe. Wiele z nich oferuje również obsługę z poziomu smartfonów i tabletów, co ułatwia pracę bezpośrednio na hali produkcyjnej.

Rozwój CMMS trwa od momentu pojawienia się pierwszych komputerów w firmach produkcyjnych. Proste programy wykonujące pojedyncze zadania przekształciły się w rozbudowane platformy, które dziś mogą wspierać większość kluczowych procesów w obszarze utrzymania ruchu.

Najczęściej udostępnianą funkcją (zwykle dla wszystkich pracowników) jest możliwość dodawania zgłoszeń przypisanych do konkretnej maszyny lub lokalizacji. W podstawowej wersji są to zgłoszenia awarii, natomiast w bardziej dojrzałych organizacjach obejmują również usterki niekrytyczne, obserwacje, zadania prewencyjne czy propozycje usprawnień.

W zależności od organizacji pracy zgłoszenia mogą być przypisywane do techników na różne sposoby:

Technicy dokumentują wykonane działania bezpośrednio w systemie. CMMS umożliwia dodawanie komentarzy, zdjęć i plików, rejestrowanie zużytych części oraz czasu pracy, co zapewnia pełny obraz wykonanych napraw i ich kosztów.

System na bieżąco prezentuje kluczowe wskaźniki oraz informacje dotyczące zgłoszeń. Jeśli np. gwałtownie rośnie liczba awarii, system natychmiast wysyła powiadomienie (np. SMS), co pozwala szybko zmienić priorytety i jeśli to konieczne, wstrzymać inne zadania, aby jak najszybciej przywrócić działanie kluczowych maszyn.

W sytuacjach kryzysowych CMMS umożliwia szybki wgląd w obciążenie techników, statusy realizowanych zadań oraz bieżące priorytety. Dzięki temu można sprawnie przeorganizować pracę zespołu, bez chaosu i ryzyka pominięcia ważnych zgłoszeń.

Aby system Computerized Maintenance Management System był w pełni skuteczny, potrzebne jest wdrożenie magazynu części zamiennych wykorzystywanych przez dział utrzymania ruchu. W lineMS moduł magazynu umożliwia:

Jeśli firma korzysta z zewnętrznego systemu WMS, możliwa jest pełna integracja obu rozwiązań. Dzięki temu pracownicy UR nie muszą obsługiwać dwóch narzędzi, wszystkie informacje i operacje wykonują bezpośrednio w polskim CMMS lineMS.

Nowoczesny system dla działu utrzymania ruchu powinien wspierać tworzenie harmonogramów przeglądów, konserwacji i inspekcji urządzeń. Oprócz przypominania o nadchodzących terminach musi umożliwiać planowanie zadań z uwzględnieniem dostępnych zasobów i możliwości zespołu.

Wdrożenie CMMS zintegrowanego z czujnikami IoT umożliwia analizę rzeczywistych potrzeb serwisowych. System nie opiera się wyłącznie na czasie od ostatniego przeglądu czy liczbie przepracowanych godzin, lecz wykorzystuje dane z sensorów, które pokazują faktyczne zużycie poszczególnych elementów.

Od współczesnych systemów CMMS, tak jak od lineMS, oczekuje się intuicyjnej aplikacji mobilnej zapewniającej dostęp do danych z poziomu smartfonów i tabletów. Aplikacja powinna być dostosowana do warunków hali produkcyjnej: mieć duże elementy interfejsu, wysoki kontrast oraz tryb offline na wypadek braku łączności.

Dla pracowników produkcji aplikacja mobilna powinna umożliwiać szybkie dodawanie zgłoszeń, dołączanie zdjęć, wgląd w wcześniejsze zgłoszenia operatora oraz dostęp do instrukcji maszyn i list kontrolnych (o czym wiecej w rozdziale Autonomous Maintenance).

Dla techników utrzymania ruchu aplikacja powinna oferować dostęp do kluczowych funkcji CMMS oraz sprawny system powiadomień i komunikacji. Dzięki temu technik szybko otrzymuje informację o konieczności podjęcia działań serwisowych.

Rzetelność danych, szczególnie w kontekście Lean Manufacturing i analizy KPI, wymaga precyzyjnego rejestrowania czasów awarii, reakcji i napraw. Bez wiarygodnych danych analiza metryk (MTBF, MTTR, dostępność, backlog, udział prac reaktywnych vs. prewencyjnych) traci wartość, a decyzje podejmowane na jej podstawie mogą być błędne.

Podczas wdrożenia CMMS warto kierować się zasadą: czas jest wiarygodny tylko wtedy, gdy trafia do systemu w czasie rzeczywistym. W praktyce oznacza to m.in.:

Nie wszystkie rozwiązania są konieczne w każdej organizacji, ich wybór zależy od poziomu dojrzałości organizacyjnej i doświadczenia pracowników. Ważne, aby system wspierał te mechanizmy, gdy podstawowe metody rejestrowania czasu okazują się niewystarczające.

Repozytorium dokumentacji to funkcja CMMS, która znacząco usprawnia pracę działu UR, szczególnie w sytuacji usuwania pilnych awarii. Umożliwia szybki dostęp do instrukcji, katalogów części, DTR, schematów elektrycznych czy książek serwisowych, z możliwością wyszukiwania konkretnych fraz, co skraca czas diagnozy i naprawy.

Dzięki centralnej bazie każdy pracownik UR ma dostęp do aktualnych i uporządkowanych materiałów, bez konieczności przeszukiwania segregatorów, dysków lokalnych czy rozproszonych zasobów sieciowych. System może też udostępniać wybrane dokumenty operatorom produkcji, pozwalając im samodzielnie sprawdzać instrukcje i procedury.

Tak zorganizowana baza wiedzy zwiększa efektywność, skraca czas reakcji i ogranicza ryzyko błędów wynikających z korzystania z nieaktualnych lub trudno dostępnych dokumentów.

Listy kontrolne mogą być wykorzystywane zarówno przez techników utrzymania ruchu, jak i operatorów produkcji. Ich głównym celem jest standaryzacja działań, eliminacja pomyłek oraz zapewnienie kontroli nad przebiegiem czynności serwisowych, inspekcyjnych i eksploatacyjnych.

Nowoczesne moduły checklist w CMMS pozwalają na zatrzymanie i wznowienie wykonywania listy w dowolnym momencie. Jeśli technik musi przerwać zadanie (np. z powodu pilnej awarii w innym obszarze zakładu), może później powrócić dokładnie do punktu, w którym zakończył pracę, bez ryzyka pominięcia kroku.

System CMMS powinien pozwalać administratorowi na samodzielne dodawanie nowych maszyn i urządzeń oraz modyfikowanie lokalizacji, bez konieczności angażowania dostawcy oprogramowania. Warto uwzględnić także elementy infrastruktury technicznej, takie jak wentylacja, oświetlenie, rozdzielnie prądu czy systemy sprężonego powietrza. Dzięki temu możliwy jest kompleksowy nadzór nad całym zakładem, nie tylko nad urządzeniami produkcyjnymi.

CMMS powinien wspierać stosowanie identyfikatorów funkcjonalnych, czyli jednoznacznych oznaczeń maszyn. Powinny być krótkie, proste i intuicyjne dla pracowników, np. „PH3” dla prasy hydraulicznej nr 3. Identyfikatory ułatwiają identyfikację maszyn w systemie oraz komunikację między zespołami.

Kolejnym aspektem jest możliwość grupowania maszyn według różnych kryteriów, np.:

Duże organizacje mogą stosować klasyfikację ABC, aby ustalać priorytety obsługi i przydzielać zasoby przy równoczesnych awariach wielu urządzeń.

Zarządzanie parkiem maszynowym w CMMS obejmuje także nadzór nad gwarancjami, ubezpieczeniami i badaniami technicznymi. System powinien automatycznie przypominać o zbliżających się terminach, zmniejszając ryzyko przestojów wynikających z opóźnień w badaniach lub utraty gwarancji.

EAM (Enterprise Asset Management) to system wspierający zarządzanie całym majątkiem przedsiębiorstwa. Podobnie jak CMMS, obejmuje naprawy i prace konserwacyjne, ale koncentruje się bardziej na aspektach strategicznych i finansowych. Oprócz przeglądów i zgłoszeń awarii, EAM wspiera procesy związane z zakupem, amortyzacją, analizą kosztów i sprzedażą aktywów. W mniejszym stopniu skupia się na codziennych działaniach operacyjnych, które są głównym obszarem CMMS.

Aspekt | CMMS | EAM |

|---|---|---|

Główne zadanie | Zarządzanie naprawami, przeglądami i bieżącą pracą działu utrzymania ruchu | Zarządzanie całym cyklem życia aktywów: od zakupu po wycofanie z eksploatacji |

Zakres działania | Działania operacyjne: awarie, serwisy, prewencja | Planowanie inwestycji, analiza kosztów, amortyzacja, decyzje strategiczne |

Zarządzanie aktywami | Dokumentacja techniczna, historia serwisowa, wsparcie decyzji o dużych remontach | Pełna ewidencja wartości majątku, koszty, cykl życia i wskaźniki efektywności ekonomicznej |

Użytkownicy | Działy utrzymania ruchu i operatorzy zgłaszający awarie | Kadra zarządzająca, finanse, controlling, inwestycje |

Relacja między systemami | Dostarcza szczegółowe dane operacyjne do EAM i ERP | Może zawierać funkcje CMMS, ale zwykle są mniej rozbudowane |

CMMS koncentruje się na codziennym utrzymaniu ruchu i obsłudze technicznej, a EAM na strategicznym zarządzaniu majątkiem w pełnym cyklu życia aktywów. W praktyce CMMS można traktować jako część systemu EAM, dostosowaną do operacyjnych potrzeb firm produkcyjnych.

Granica między CMMS a EAM jest jednak płynna, wiele funkcji pokrywa się, a klasyfikacja zależy od dostawcy oprogramowania. To samo narzędzie może być prezentowane jako CMMS, EAM lub moduł systemu ERP, w zależności od funkcji i sposobu wdrożenia.

Współczesny przemysł stoi przed rosnącą presją kosztową, wymaganiami klientów i potrzebą utrzymania rentowności. Cyfryzacja i automatyzacja procesów stają się koniecznością, a działy utrzymania ruchu odchodzą od tradycyjnych metod pracy, takich jak zeszyty przeglądów, arkusze Excela czy ręczne raportowanie przestojów.

Dane o maszynach, awariach, przeglądach, częściach zamiennych i kosztach eksploatacji są dziś gromadzone w Computerised Maintenance Management System i analizowane w czasie rzeczywistym. CMMS łączą świat fizyczny (maszyny) z cyfrowym (dane, analityka, predykcja), umożliwiając przejście od reaktywnego utrzymania ruchu do przewidującego i strategicznego zarządzania niezawodnością.

Podstawowym elementem transformacji przemysłowej jest monitorowanie parametrów maszyn i infrastruktury, takich jak: temperatura, wibracje, poziom oleju, ciśnienie, smarowanie, zużycie energii, przeciążenia czy liczba cykli pracy. Dane te mogą zasilać system CMMS, dostarczając cennych informacji dla utrzymania ruchu.

Zaawansowane algorytmy analizują pomiary pod kątem odchyleń od normy. Gdy wartości przekroczą ustalone progi lub pojawi się anomalia, system automatycznie generuje zgłoszenie serwisowe, często zanim operator zauważy problem. Tak działa podejście predykcyjne, minimalizujące ryzyko awarii.

Integracja z IoT pozwala również na automatyczne raportowanie przestojów i czasów naprawy, eliminując błędy ludzkie i zapewniając wiarygodność danych bez ręcznej ewidencji.

Nowoczesne systemy CMMS coraz częściej wykorzystują sztuczną inteligencję. Duże modele językowe mogą wspierać użytkowników w analizie danych, tworzeniu raportów i wyszukiwaniu informacji, np. historii awarii czy konkretnych raportów. W praktyce dobrze zaprojektowany CMMS, taki jak lineMS, umożliwia szybki dostęp do potrzebnych danych bez konieczności korzystania z chatbota.

Cenniejszym zastosowaniem AI jest integracja modeli językowych z dokumentacją techniczną maszyn. Modele te analizują instrukcje, schematy i historię napraw, podpowiadając technikom (lub wyszukują fragmenty dokumentacji), jak rozwiązać problem, zresetować błąd czy wykonać konkretną regulację.

Uczenie maszynowe (Machine Learning) pozwala analizować dane z czujników IoT, wykrywając subtelne anomalie, np. zmiany drgań, nagłe piki temperatury, wahania poboru energii czy ciśnienia. Takie odchylenia mogą pojawić się tygodnie lub miesiące przed faktyczną awarią, co umożliwia zaplanowanie interwencji w optymalnym czasie.

W ramach Systemu Produkcyjnego Toyoty (Toyota Production System) powstało wiele technik i narzędzi optymalizacji produkcji. CMMS może wspierać wdrożenie niektórych z nich.

Obszary, w których CMMS wspiera Lean:

Autonomous Maintenance (AM) to kluczowy element TPM, w którym operatorzy przejmują część odpowiedzialności za podstawowe czynności eksploatacyjne, takie jak czyszczenie, przeglądy wizualne, smarowanie i proste regulacje. Aby model ten działał skutecznie, potrzebne jest narzędzie, które porządkuje wiedzę, wspiera codzienne działania i zapewnia przejrzystą komunikację między produkcją a utrzymaniem ruchu - tym narzędziem jest CMMS.

Dzięki temu operatorzy mają jasną ścieżkę działania, a dział UR otrzymuje dokładne informacje, co zostało sprawdzone i z jakim rezultatem.

W autonomicznym utrzymaniu ruchu często pojawia się problem z utratą informacji między produkcją a działem UR. CMMS może w tym pomóc:

W autonomicznym utrzymaniu ruchu ważne jest stopniowe budowanie kompetencji operatorów oraz ustandaryzowanie nazewnictwa i klasyfikacji zdarzeń. CMMS może wspierać ten proces poprzez:

Wdrożenie systemu CMMS to znacznie więcej niż tylko cyfryzacja pracy działów utrzymania ruchu. Wpływa na całą organizację od produkcji, przez logistykę, po finanse. Poniżej przedstawiamy najważniejsze korzyści wynikające z zastosowania CMMS dla firmy.

Prawidłowo wdrożony system CMMS może skrócić czas nieplanowanych przestojów nawet o 20–35%. Największą różnicę daje:

Czas podjęcia naprawy skraca się od kilkunastu do kilkudziesięciu minut na awarię, a w skali roku oznacza to dziesiątki godzin odzyskanej dostępności maszyn.

Nie wszystkie awarie da się wyeliminować, jednak wiele z nich można wykryć wcześniej lub im zapobiec. CMMS ułatwia to dzięki: harmonogramom prewencyjnym, listom kontrolnym i możliwości zgłaszaniu symptomów i odstępstw od norm bezpośrednio przy maszynie. Bez łatwego narzędzia do raportowania usterki wiele obserwacji operatorów w ogóle nie trafia do UR.

Zwiększona dostępność parku maszynowego bezpośrednio przekłada się na stabilność planowania produkcji. Dodatkowo CMMS umożliwia wcześniejsze przypominanie o potrzebnych przeglądach i wyłączeniach maszyn, co pozwala odpowiednio wcześnie uzgadniać z produkcją najlepsze terminy wykonania konserwacji. Dzięki temu prace utrzymania ruchu nie kolidują z kluczowymi zleceniami.

Rejestrowanie historii zdarzeń, zużytych części oraz czasu pracy techników pozwala precyzyjnie określać koszty napraw i całkowity koszt posiadania maszyn (Total Cost of Ownership). Dzięki temu możliwe jest dokładne wyliczenie marżowości każdej serii produkcyjnej, zamiast opierania się na uśrednionych danych dla całego parku maszynowego. Takie podejście ułatwia podejmowanie świadomych decyzji dotyczących napraw, wymiany urządzeń, planowania budżetu remontowego oraz oceny opłacalności modernizacji.

Wiele usterek nie zatrzymuje maszyny od razu, lecz stopniowo pogarsza jakość produkowanych detali. Często operator dostrzega problem dopiero po pewnym czasie. Wdrożenie CMMS, zwłaszcza wzbogacone o czujniki, pozwala wykrywać takie sytuacje znacznie wcześniej. System sygnalizuje parametry odbiegające od normy i zleca wykonanie listy kontrolnej lub od razu kieruje pracowników UR do weryfikacji.

Dobrze wdrożony CMMS staje się głównym narzędziem pracy kierownika utrzymania ruchu. W jednym miejscu gromadzi informacje o maszynach oraz o pracy zespołu.

System pokazuje kluczowe dane o każdej maszynie: dostępność, liczbę awarii, średni czas ich usuwania i koszty. W dowolnym momencie możesz sprawdzić pełną historię działań wykonanych na danym urządzeniu.

Jako kierownik utrzymania ruchu możesz przypisywać kto ma realizować konkretne zadanie, a w systemach klasy lineMS również definiować automatyczne reguły przydzielania zgłoszeń. W zależności od aktualnego obłożenia zespołu możesz zmniejszać lub zwiększyć ilość zadań prewencyjnych do wykonania w danym dniu/tygodniu.

Tablice TV z listą awarii i powiadomienia mobilne eliminują ryzyko pominięcia zgłoszenia. Aktualizowane na bieżąco wskaźniki reakcji pomagają utrzymać wysoką szybkość działania zespołu. Zaś dedykowane raporty podsumowując dzień ułatwiają prowadzenie codziennych spotkań organizujących pracę.

CMMS przechowuje schematy przeglądów i pokazuje, kiedy ostatnio wykonano daną czynność. Automatycznie generuje kolejne zadania prewencyjne, a w razie potrzeby pozwala uruchomić je ręcznie. Cyfrowe checklisty zapewniają, że żadna część przeglądu nie zostanie pominięta, a system pilnuje terminów za użytkownika.

Wprowadzanie zadań AM dla operatorów wymaga dobrej koordynacji między UR a produkcją. Moduł Autonomous Maintenance w CMMS upraszcza ten proces: UR definiuje czynności, instrukcje i częstotliwości, a system sprawdza, czy operatorzy wykonali je poprawnie. Pracownik produkcji widzi jasną listę zadań do wykonania, a w razie potrzeby również instrukcje objaśniające. Dzięki czemu komunikacja staje się prostsza i sprowadza się do wyjaśniania nietypowych rzeczy, a nie codziennych czynności operacyjnych.

System CMMS to nie tylko narzędzie do zarządzania awariami i planowania przeglądów. Może także wspierać spełnianie wymagań prawnych oraz norm ISO, w tym dyrektywy maszynowej. Najpierw zacznijmy od wymienienia norm, w których spełnieniu może pomóc system dla działu utrzymania ruchu.

CMMS może zapisywać poniższe elementy, które zapewniają pełną identyfikowalność (traceability), wymagana przez normy ISO:

System może pilnować terminów oraz wspierać realizację:

Kożyści płynące dla firmy:

System CMMS może wspierać szybkie wygenerowanie i wyeksportowanie:

Dzięki temu wymagane dane przez audytora można dostarczyć na bieżąco, w trakcie trwania audytu.